Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

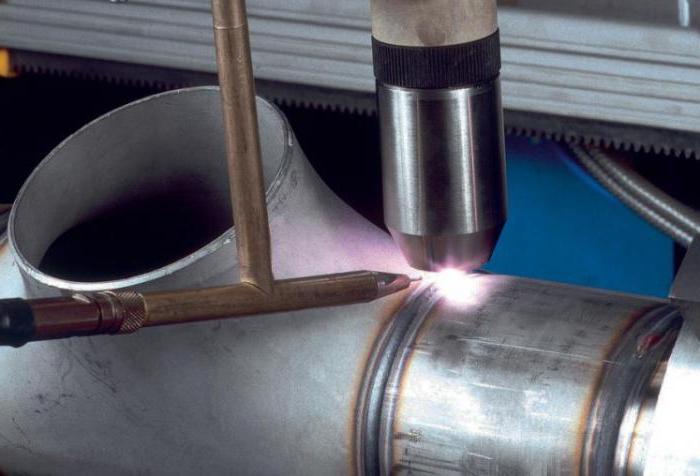

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

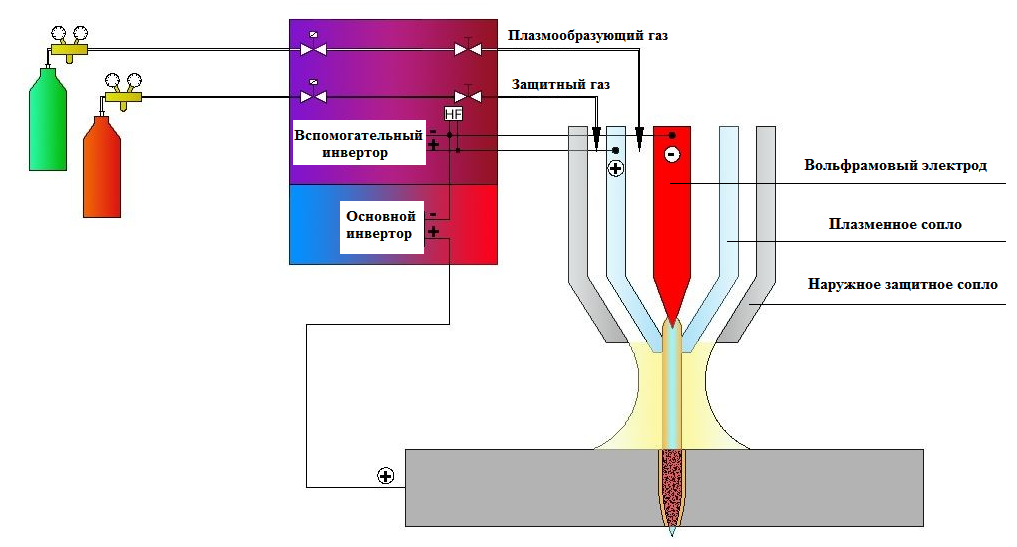

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

Минусы:

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.