Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

Структура и размеры зоны термического влияния

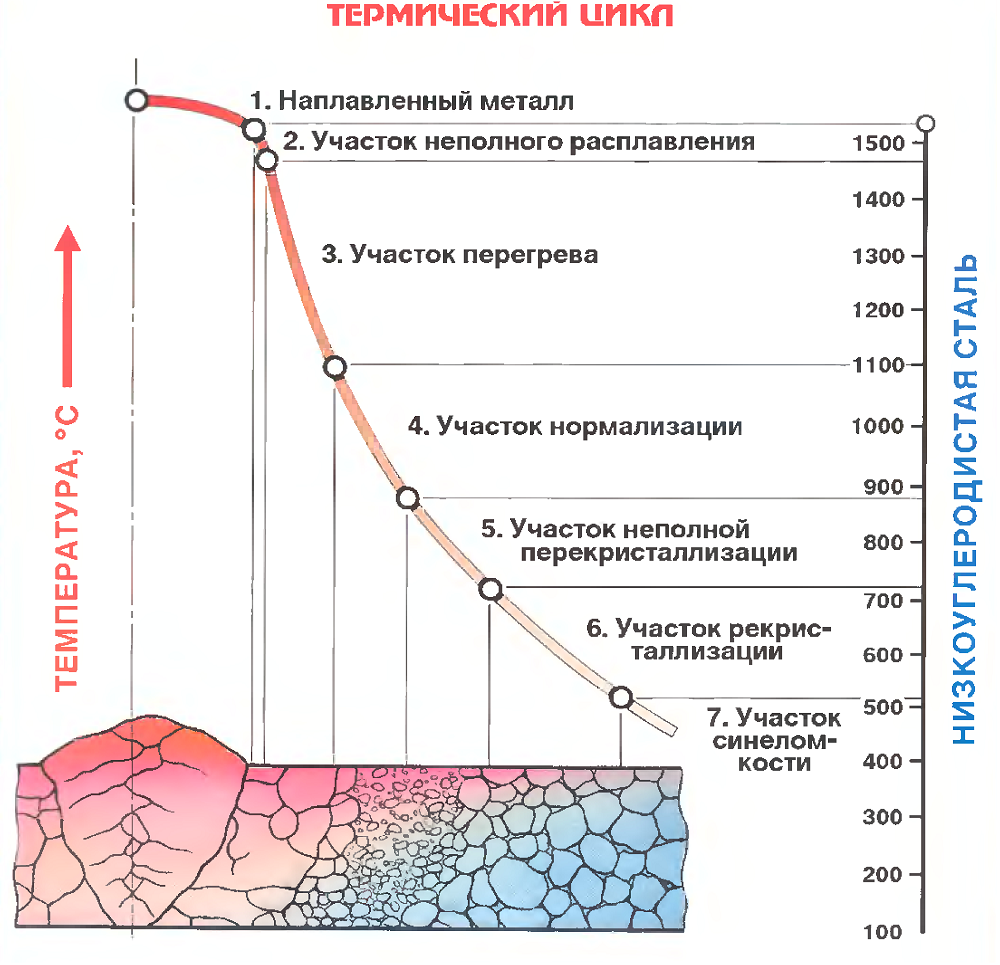

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Строение зоны термического влиянияСхема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

|

Способ сварки |

Минимальный размер, мм |

Максимальный размер, мм |

|

Ручная электродуговая |

3 |

6 |

|

С применением флюса |

2 |

4 |

|

Дуговая в защитной атмосфере |

1 |

3 |

|

Электрошлаковая |

11 |

14 |

|

Газовая |

8 |

28 |

У газовой горелки большая область термического воздействия. Минимальная у лазерной и электронно-лучевой сварки.

Улучшение свойств и структуры ЗТВ

Строение, величина зоны термического влияния сварного шва зависят от многих факторов:

- мощности и концентрации теплового воздействия;

- скорости движения сварочного оборудования;

- градиент температурных параметров.

Улучшением внутреннего строения сталей называют термическую обработку методом закалки и высокого отпуска. Для снижения внутренних напряжений в зоне термического влияния при сварке рекомендуется горячая проковка шва, в процессе горячей деформации структура упрочняется. Прогрев стали до точки пластичности (0,35 температуры плавления) препятствует образованию закалочных фаз. При последующем медленном охлаждении металл станет перлитным тонкопластинчатым. Улучшение зоны термического влияния повышает прочность сварного соединения. Повышается трещиностойкость, хладноломкость заготовок в области шва, снижаются внутренние напряжения.

ЗТВ образуется при всех способах сварки. Ее размер напрямую зависит от рабочего режима сварочного процесса, применяемого аппарата. При предварительном прогреве толстых заготовок сохраняются прочностные характеристики сталей.