Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

- Что такое сварка трением

- Область применения

- Преимущества и недостатки

- Виды сварки трением

- Сварка трением с перемешиванием

- Линейная сварка

- Орбитальная сварка

- Инерционная сварка трением

- Сварка трением с непрерывным ходом

- Радиальная сварка

- Штифтовая сварка

- Колебательная сварка

- Роликовая сварка

- Технология сварки трением

- Применяемое оборудование

- Контроль качества

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

Основные недостатки:

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

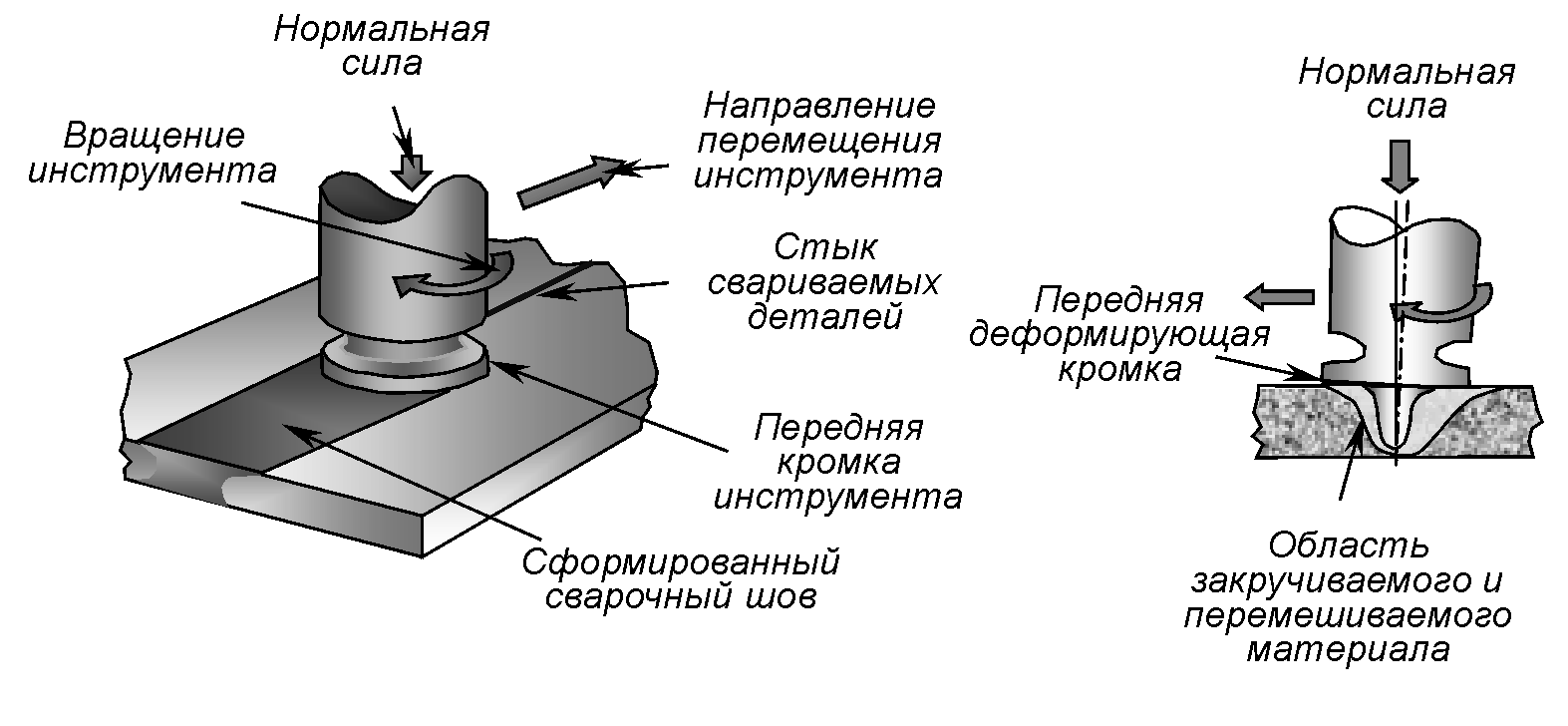

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с2. Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

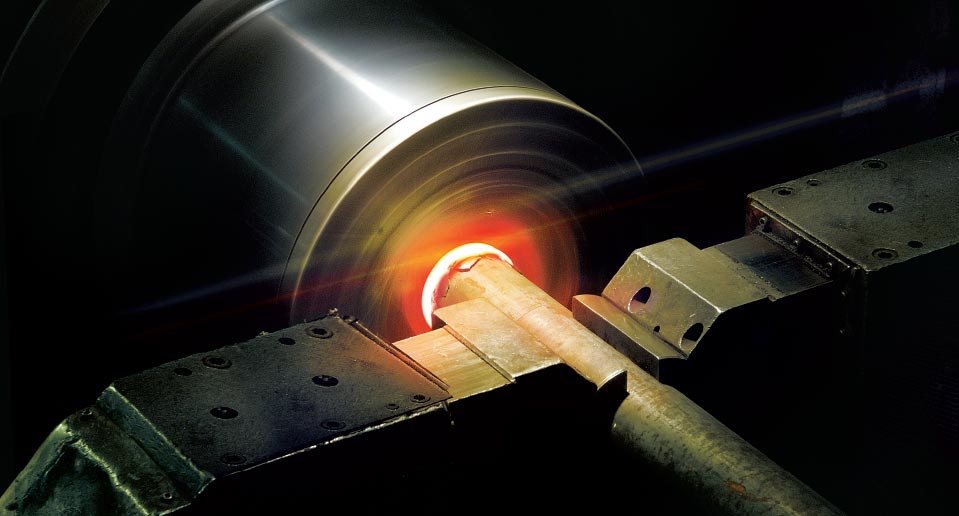

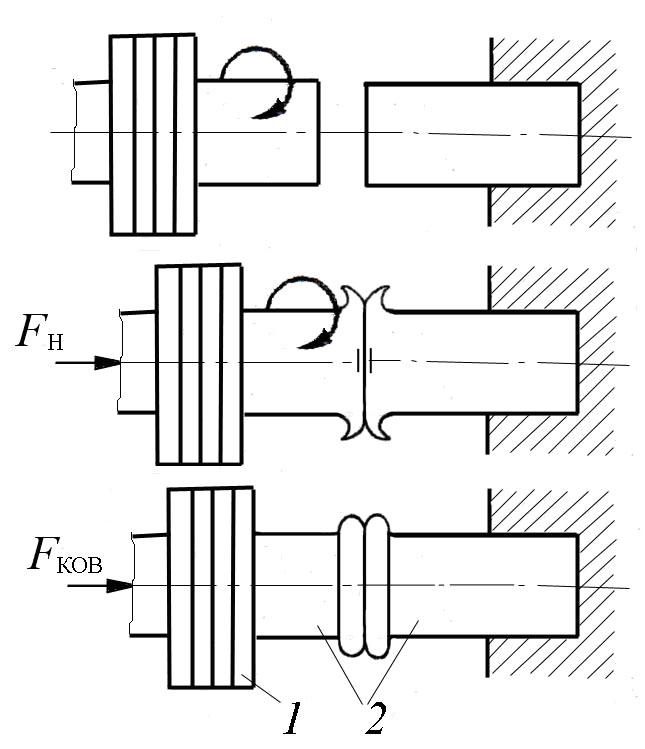

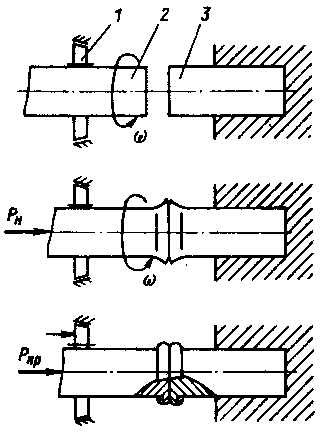

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

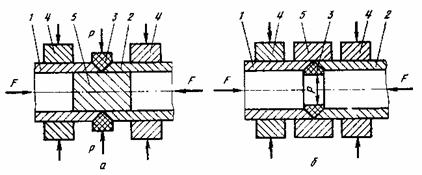

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

Разрушающие:

- металлографический анализ шва;

- исследование химического состава диффузного слоя;

- механические испытания (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.