Среди неразрушающих методов проверки надежности сварных соединений магнитопорошковый контроль занимает лидирующие позиции. Это связано с тем, что магнитопорошковая дефектоскопия не требует дорогого и сложного оборудования, для работы с которым требуется серьезная подготовка. Этот метод контроля обнаруживает поверхностные и скрытые от глаз дефекты. С помощью дефектоскопа проводят оценку состояния швов в труднодоступных местах, на высоте. Распространенность магнитопорошкового контроля соединений, образованных сваркой, объясняется наглядностью результатов. У дефектоскопов высокая степень выявления дефектов, снижающих прочность опорных металлоконструкций, сосудов высокого давления, технологических емкостей, трубопроводов.

Определение и особенности метода

Зная школьный курс физики, несложно представить сущность определения дефектов. Все материалы делятся на две группы: проводящие электроны и диэлектрики. Принцип магнитопорошкового метода неразрушающего контроля основан на искажении рисунка магнитных линий вокруг несплошностей, возникающих при сварке. Если в диффузном слое или зоне термического влияния образуются свищи, трещины, силовые линии меняют направление, огибают препятствия.

На участках с дефектами линии образуют пик, выходящий за пределы детали. Если на местах искажения присутствуют мелкие частицы ферромагнитных материалов, они изменят пространственное положение, сориентируются по направлению силовых линий магнитного поля.

Чем больше неоднородность поля над дефектом, тем сильнее возникающая электромагнитная сила, перемещающая намагниченные частицы. В области дефекта образуются цепочки частиц. Только если несплошность расположена под прямым углом к направлению поля, она не будет видна по положению частиц.

Технология проведения магнитопорошкового контроля

Последовательность операций для всех сварных соединений одинаковая. Магнитопорошковый метод регламентирован стандартом. Последовательность действий:

- Подготовка поверхности заключается в очистке шва и зоны термического влияния от окалины, следов ржавчины, загрязнений, следов смазочных материалов. Для четкости контрольного рисунка темные металлы покрывают белой водоэмульсионной краской, слой делают тонким.

- Для проведения магнитно порошковой дефектоскопии заготовки намагничивают (способы указаны в отдельном разделе). От намагничивания в дефектоскопии зависит чувствительность контроля.

- Индикатор с ферромагнитными частицами наносится способом, зависящим от типа приборов для дефектоскопии.

- Осмотр контролируемой области при необходимости проводится с применением оптики и устройств, предусмотренных нормативами.

- Расшифровка индикаторного рисунка, полученного при магнитопорошковой дефектоскопии, проводится с фиксацией дефектов после неизменного положения индикаторных частиц. Контролер расшифровывает рисунок, сопоставляя его со снимками из атласа дефектов. Данные заносятся в журнал.

- Размагничивание – финишная операция. На детали воздействуют магнитным полем с затухающей амплитудой или нагревают до точки Кюри. Обязательно при дефектоскопии проводится контроль размагниченности.

- Остатки магнитопорошкового индикатора удаляют вручную или с использованием протирочных составов.

Способы нанесения индикатора

Для магнитно порошкового контроля применяют сухие, влажные, пастообразные индикаторы. Сухой представляет собой смесь металлических опилок мелких фракций, он наносится на поверхность в естественном состоянии, без добавления жидкостей.

Сухой метод дефектоскопии эффективен для обнаружения несплошностей, шлаковых включений на поверхности или дефектов подповерхностного типа. Для изготовления магнитопорошковых индикаторов применяют железную окалину, баббит, магнетит, другие хорошо намагничивающиеся материалы. Поле в сварной заготовке создается П-образным электромагнитом, подключенным к источнику постоянного или переменного тока силой от 300 до 600 ампер. Ферромагнитная смесь наносится из аэрозольной упаковки, рассеивается ситом, направляется грушей.

В мокрых индикаторах намагничивающиеся частички пребывают во взвешенном состоянии. Их добавляют:

- в воду с антикоррозионными веществами;

- раствор жидкого мыла;

- керосин;

- трансформаторное масло;

- специальный концентрат на основе полимеров.

Для дефектоскопии наносят составы несколькими методами:

- с помощью кисти;

- погружая в суспензию;

- поливая жидкостью исследуемую поверхность.

Мокрый способ дефектоскопии применяется для выявления поверхностных несплошностей сварных швов.

Виды намагничивания

При магнитопорошковом методе контроля чаще пользуются видами намагничивания, применимыми к деталям простой формы:

- циркулярный создает равномерное магнитное поле внутри детали, на концах нет магнитных полюсов;

- продольный называют полюсным: на одном из концов заготовки образуется плюс, на другом минус, поле направлено вдоль детали;

- комбинированный предусматривает одновременное воздействие нескольких разнонаправленных магнитных полей (в двух взаимно перпендикулярных направлениях, трех и более).

На производстве используется вид намагничивания сварных швов во вращающемся магнитном поле.

Для намагничивания применяются различные типы электротоков:

- постоянный создает равномерную индукцию;

- переменный применим для менее чувствительных методов контроля;

- импульсный по характеристикам близок к постоянному.

В приборы для дефектоскопии встраивают генераторы однопериодного и выпрямленного тока.

Чувствительность магнитопорошковой дефектоскопии

Дефектоскопия проводится на материалах с относительной магнитной проницаемостью не ниже 40, чувствительность МПД зависит:

- от электромагнитных свойств материала, используемого для исследований (мобильность индикаторных частиц);

- магнитных характеристик заготовок (способности намагничиваться);

- рода тока, при постоянном формируется стабильное магнитное поле

- гладкости поверхности детали, шероховатость градируется от 2,5 до 40 микрон, чем ниже шероховатость, тем точнее контроль;

- напряженности намагничивающего поля;

- положения несплошностей и других дефектов относительно индукционных линий;

- способа нанесения индикатора на поверхность детали;

- условий проведения испытаний (выше точность у «сухого» метода контроля сварных соединений);

- метод регистрации индикаторного рисунка над дефектами.

По стандарту существует 3 вида чувствительности:

- А – ширина обнаруживаемых дефектов от 2,5 микрон, глубина залегания 25 мкм;

- Б – 10 и 100 соответственно;

- В – 25 и 250 микрон.

Минимальная протяженность дефекта для всех уровней чувствительности магнитопорошкового контроля – 0,5 мм.

Оборудование и материалы

Сварной шов проверяют дефектоскопом или портативными намагничивающими устройствами, создающими индукционное поле. Выделяют автоматизированные системы контроля, используемые для выявления дефектов. В них магнитопорошковый дефектоскоп – лишь один из модулей сложного оборудования. Шлак, пустоты, дефекты распознает специальная операционная система. При осмотре мест контроля применяются всевозможные приспособления: лупы, фонарики, эндоскопы и другие.

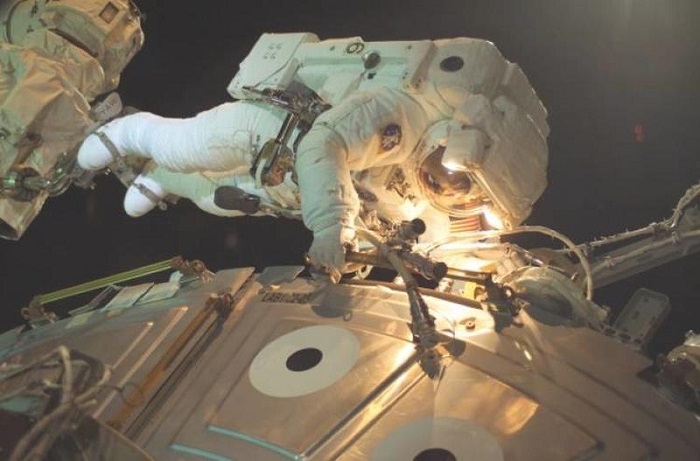

Магнитопорошковый метод контроля обнаруживает поверхностные и скрытые от глаз дефекты. С помощью дефектоскопа проводят оценку состояния швов в труднодоступных местах, на высоте.

Для измерения магнитных полей напряженности, индукции необходимы измерительные приборы: магнитометры, гауссметры и другие. Требуется хорошая освещенность, чтобы рисунок был виден четко. Для калибровки и настройки приборов для дефектоскопии потребуются контрольные образцы.

При выборе моделей для контроля сварочных швов учитывают:

- электромагнитные характеристики оборудвоания;

- плавность регулировки ручек настройки;

- универсальность (поддержку способов СОН и/или СПП).

К расходным материалам магнитопорошковых приборов относятся:

- магнитные индикаторные полоски;

- индикаторные сухие материалы (чувствительность порошков выше, чем у вязких индикаторов, но пользоваться ими получается не всегда);

- вязкие составы в виде суспензий наносят на труднодоступные участки, где сложно равномерно рассеять сухие смеси.

Химический состав магнитных порошков для дефектоскопии, индикаторных жидкостей контролируется на токсичность, он не должен содержать опасных реагентов. Намагничивающиеся частички бывают:

- естественного черного или коричневого цвета;

- ярко окрашенными;

- люминесцентными, дающими контрастный рисунок в ультрафиолетовом излучении.

От вида используемых приборов и расходников во многом зависит объективность оценки состояния швов.

Оборудование очень компактное и легкое, с ним работаю в поле, на стационарных участках. Выявляют большинство дефектов, приводящих к авариям. Преимуществ у магнитопорошковой дефектоскопии много.