Магнитный контроль качества сварных швов относится к неразрушающим методам. Дефектоскоп проверяет готовые стыки, нахлесты. Применим ко всем видам сварных соединений. Дефектоскоп выявляет незначительные инородные включения: трещины, свищи, кусочки шлака, другие дефекты. Использование магнитных методов рассеивания полей ограничено, для магнитного контроля у металла должна быть определенная структура, способность намагничиваться. Магнитопорошковую, магнитографическую, индукционную дефектоскопию применяют только для контроля швов на ферромагнитных сплавах – углеродистых и низколегированных сталях, легированных кобальтом, цинком, марганцем.

Суть и особенности магнитной дефектоскопии

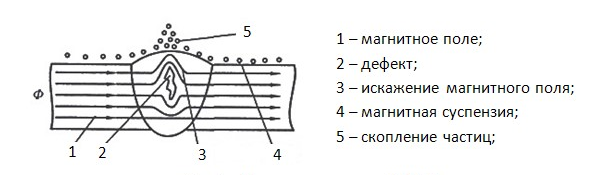

У сварных деталей ферромагнитного состава существуют внутренние молекулярные токи – электроны вращаются вокруг своей оси. Они хаотично направлены, без поля, создаваемого магнитами, взаимно компенсируются. Когда к поверхности подносят магнит, внутренние поля подстраиваются под внешние. Методы магнитной дефектоскопии регистрируют возмущения магнитного потока, они возникают в местах препятствий – пустот, на инородных включениях.

Силовые линии будут огибать зону брака в сварном шве. Меняется плотность поля.

Понятно, что несплошности, по направлению совпадающие с потоком силовых линий, выявить дефектоскопом сложно, поэтому контроль делается в нескольких направлениях, чтобы дефекты располагались перпендикулярно или под наклоном. Чем больше внутреннее препятствие, тем сильнее возмущение поля. У дефектов проницаемость в сотни раз ниже.

Принцип методов магнитной дефектоскопии заключается в намагничивании готовых соединений, глубинные изъяны в шве вытесняют силовые импульсы, создается локальное полевое рассеяние. Это изменение улавливает чувствительный дефектоскоп. Намагничивание происходит:

- за счет пропускания постоянного тока плотностью от 15 до 20 А/мм через 3-6 витков (создается электромагнитное поле);

- постоянным магнитом.

Дефектоскопы различаются по способу намагничивания и регистрации рассеяния поля. Каждый вид дефектоскопии сварочных швов стоит рассмотреть подробно.

Магнитопорошковый метод контроля

Небольшие частички намагничивающегося металла способны изменять пространственное положение под воздействием рассеяния поля. Суть магнитного метода контроля заключается в использовании ферромагнитного порошка:

- в сухом виде, он рассеивается по плоской поверхности, дает самый достоверный результат;

- в виде водной эмульсии – частички будут удерживаться под небольшим уклоном;

- маслянистой суспензии с низкой текучестью, обволакивающей контролируемый участок (для основы используют керосин, трансформаторное масло).

Под воздействием силовых линий опилки создают определенный рисунок, в области наивысшей сосредоточенности слой частичек плотный. Контроль проводится на гладких подготовленных поверхностях с выровненным шовным валиком. Допускается определенная шероховатость в пределах чувствительности применяемого дефектоскопа.

Схема магнитопорошкового метода контроляНа точность контроля влияет несколько параметров:

- размер магнитящихся частичек;

- вида наносимого состава;

- способа намагничивания;

- расположение дефектов относительно силовых линий поля;

- качество подготовки зоны контроля;

- виды несплошностей.

Для сухого способа используют закись железа или измельченную железную окалину. Порошок наносят на металл, пользуясь распылителем или мелкофракционным сетчатым ситом. В момент наведения поля контролируемую область слегка обстукивают, делая частички подвижными. Один и тот же участок проверяют дважды для достоверности результатов.

При дуговой электросварке металлические детали намагничиваются сварочным током. Когда сохраняется сильное остаточное намагничивание, контроль магнитными порошками проводят без использования дефектоскопов.

Магнитопорошковым способом распознают различные дефекты шириной до 2 микрон на глубине до 2 мм:

- поверхностные трещины;

- расслоения;

- пустоты.

Контролировать можно не только сам шов, но и область термического влияния, где велика вероятность образования внутренних растрескиваний. Для работы нужно намагничивающее устройство, магнитный дефектоскоп.

Виды оборудования:

- мобильные, для работы в полевых условиях – МД-4К или МД-6, работающие на постоянных магнитах, не требующие электропитания;

- стационарные – ХМД-10П, МД-5, УМДЭ-2500, характеризующиеся высокой скоростью контроля сварных соединений;

- передвижные или переносные дефектоскопы, используемые на промышленных площадках, отдаленных объектах – МД-50П, ПМД-70.

В блок намагничивания могут входить соленоиды, электромагниты, работающие от переменного тока, подключаемые к стандартной электросети. После намагничивания детали размагничиваются устройством, вмонтированным в дефектоскоп.

Магнитопорошковый контроль проводится на гладких подготовленных поверхностях с выровненным шовным валиком.

Магнитографический метод контроля

Фиксация рассеяния силовых линий создаваемого магнитного поля возможна по отпечаткам на чувствительной ленте с ферромагнитным напылением на триацетатной или лавсановой основе. Размагниченную ленту накладывают на анализируемый участок, поверхность предварительно очищают и обезжиривают. Прижатая резиновым уплотнителем пленка дефектоскопа фиксирует рассеяние поля, когда происходит намагничивание контролируемого соединения.

Магнитографический метод предусматривает плотное прилегание прибора к контролируемому участку шва, чтобы получился распознаваемый оттиск. Методика с низким порогом чувствительности, выявляет макродефекты на сварных соединениях толщиной 12–25 мм. Намагничивание происходит в соответствии с глубиной диффузного слоя, настраивается дефектоскоп по эталонным лентам, проверка проводится по тестовым образцам. Место локализации брака выявляется визуально, картинка выводится на экран-индикатор. Информация, записанная на ленту, расшифровывается считывающим устройством автоматически.

Магнитографический метод применяется в основном при риске возникновения несплошностей плоскостного вида, расположенных перпендикулярно линиям генерируемого поля. Продольные непровары, шлаковые включения обнаружить сложнее, для этого требуется опытный инспектор. Сферические пузыри, раковины определяются дефектоскопом намного реже.

Точность показаний зависит от типа ленты, плотности напыления ферромагнитных частиц, их подвижности. Магнитоленты рассчитаны на эксплуатацию в различном температурном диапазоне. Дефектоскопы оборудованы считывающими устройствами двух типов:

- импульсные (МД-9) выводят индикацию на экран электронно-лучевой трубки с разной амплитудой, частотой, по этим показателям судят о величине и залегании дефектных образований;

- телевизионные (МД-11) выводят на экран расплывчатое изображение дефекта, по ней проще определить рельеф несплошности.

Универсальными дефектоскопами считаются магнитные приборы контроля с двойной системой считывания показаний, это МДУ-2У, МГК-1, МД-10ИМ.

Точность показаний зависит от типа ленты, плотности напыления ферромагнитных частиц, их подвижности.

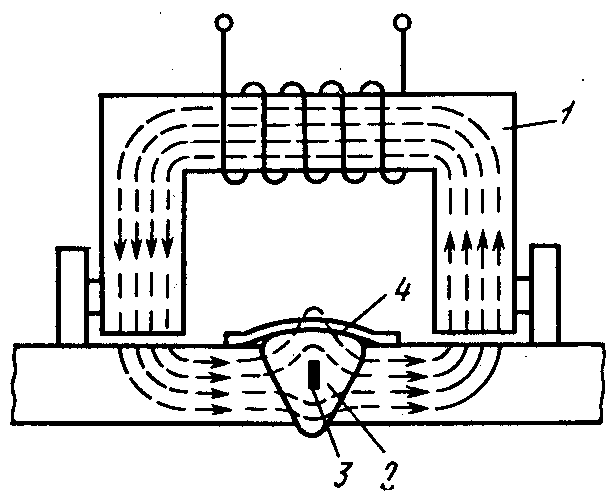

Индукционный метод контроля

Для индукционного магнитного контроля сварных швов на трубопровод или металлоконструкцию устанавливают электромагнит, работающий от переменного тока. Внутри металла формируется переменный магнитный поток, создающий переменные вихревые токи. Они рассеиваются неравномерно, если есть брак диффузного слоя. Искажение рассеяния исследуется искателем. Это небольшая индукционная катушка, оснащенная железным сердечником, встроенная в экранирующий корпус из меди или алюминия. По сути – это тот же гальванометр, соединенный с сигнальным индикатором.

Индукционный магнитный контроль используется для выявления внутренних видов брака, а наружные дефекты фиксирует хуже. Технология процесса поиска несплошностей заключается в перемещении индукционной катушки по поверхности. Двигать можно прибор и сварной шов. Индукционный дефектометр выявляет зоны брака по изменениям магнитных линий.

Индукционный ток усиливается, преобразуется в звуковой сигнал, поступающий в наушники оператора, одновременно загорается сигнальная лампа.

По громкости звука, силе свечения определяют размер дефекта. Для контроля применяют магнитные дефектоскопы серии ЭМНД с маркировкой 2, 3, 4, 6, 8, ДНМ-500, ЭДМ-66. Эффективность и чувствительность приборов подбирают по толщине исследуемых деталей. Химический состав сплава особой роли не играет. Результативность магнитных исследований внутренних участков брака высокая, пространственное положение несплошностей особой роли для контроля не играет. При отсутствии дефектов световых или звуковых сигналов дефектоскоп оператору не передает. Этот метод удобен при приемке сварочных работ.

Технология процесса поиска несплошностей заключается в перемещении индукционной катушки по поверхности.

Электромагнитная дефектоскопия необходима:

- при монтаже трубопроводов и сосудов высокого давления;

- создании опорных металлоконструкций, испытывающих нагрузку на изгиб, кручение;

- сварке деталей машин и оборудования.

Любой из магнитных методов неразрушающего контроля выявляет структурный брак сварных соединений, способных стать причиной аварии, утечек, разгерметизации. Магнитные методы чаще применяют для получения предварительного результата. Окончательное заключение делается на основании лучевой диагностики.