Физическое явление диффузии известно из школьной программы. Эффект взаимного молекулярного перемешивания двух сред с образованием единой однородной структуры использовал Казаков при изобретении уникального способа соединения металлов. Диффузионная сварка позволяет сваривать элементы разнородной структуры, например, сплавы с различными физико-химическими свойствами, металлы и неметаллы. Процесс соединения предполагает создание условий, ускоряющих процесс диффузии.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10-5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест;

- шовным методом;

- встык.

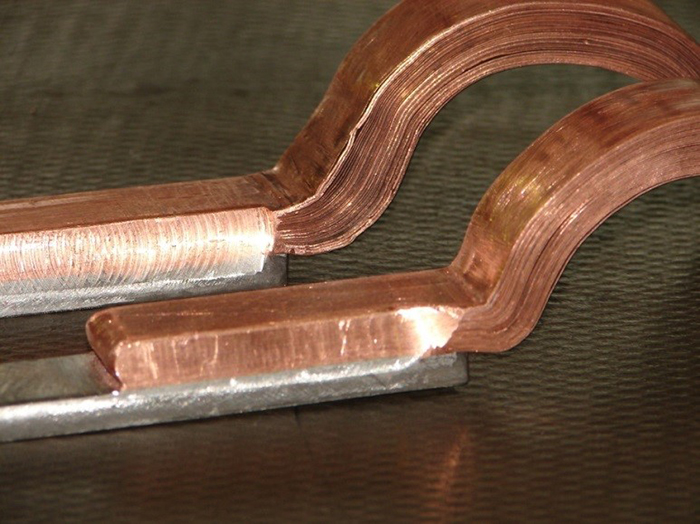

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии;

- увеличивают прочность соединений;

- снижают остаточные напряжения при структурной деформации соединяемых деталей;

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная;

- золотая;

- никелевая;

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Область применения

Метод диффузионной сварки в вакууме применяют для соединения:

- металлических разнородных деталей, например, стального сплава с бронзовым, алюминия и тугоплавкого ванадия;

- композитных соединений с танталом, ниобием, танталом, вольфрамом;

- полимеров, имеющих разные температуры плавления;

- пористых составов со слоистыми, получаются элементы сложной текстуры;

- однородных и многокомпонентных полупроводников;

- силикатов (кварц, стекло) с металлами;

- жестких углеводородов (графит и сапфир) со сплавами;

- стекла с ферритами и металлами;

- графита со сталью.

Метод диффузионной сварки применяется:

- при сваривании деталей, крепеж которых другими стандартными способами исключен, например, тугоплавкие сплавы традиционными методами сваривания соединить невозможно;

- в электронике, где требуются высокоточные соединения (с помощью вакуумных установок создают полупроводниковые элементы с различными пропускными характеристиками, чувствительные датчики);

- для сварки гильз цилиндров двигателей внутреннего сгорания и дизелей;

- при изготовлении металлокерамических деталей, зубных протезов;

- для получения сложных композитных материалов на основе изомеров графита, оксида кремния, сапфиров, элементов повышенной твердости;

- при производстве тормозных дисков и колодок с высокими эксплуатационными характеристиками.

Области применения диффузионной сварки обширны: от тяжелого машиностроения до космонавтики и кибернетики.

Оборудование

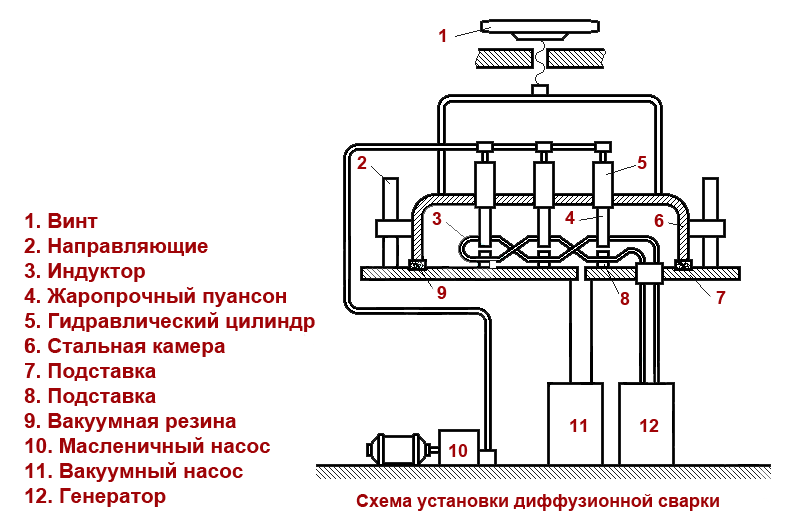

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Достоинства

Высокотехнологичный метод соединения разнородных материалов обладает рядом преимуществ перед традиционными видами сварки:

- нет видимого шва, соединение получается однородным, с неразличимо границей разнородных сред;

- высокая точность стыка элементов (до микрон);

- возможность получения разнородных деталей любой геометрии с заданными свойствами;

- соединение элементов, не поддающихся традиционному скреплению;

- низкие энергозатраты;

- простота сварки – не используются припои, флюсы, присадки;

- отсутствие вредных выбросов в атмосферу;

- высокая прочность молекулярного сцепления.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки. Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками. Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности. Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.