Впервые о возможности сварочного процесса в морской среде заговорили в конце XIX веке: за счет оттеснения жидкости испаряющимися газами, образующимися при плавлении электродов, поддерживается горение дуги.

Официально подводная сварка признана в 1932-м году. Инженер Константин Хренов в длинных резиновых перчатках сваривал детали в смывном бачке с проточной водой, электрод он покрывал водонепроницаемой обмазкой.

Первое практическое применение технологии зарегистрировано в 1936 году, подводная сварка применялась при подъеме судна в акватории Черного моря. Через два года водолазы-сварщики без завода в ДОК отремонтировали пароход Уссури, затем восстановили герметичность днища ледокола Сибиряков после снятия с каменистой отмели.

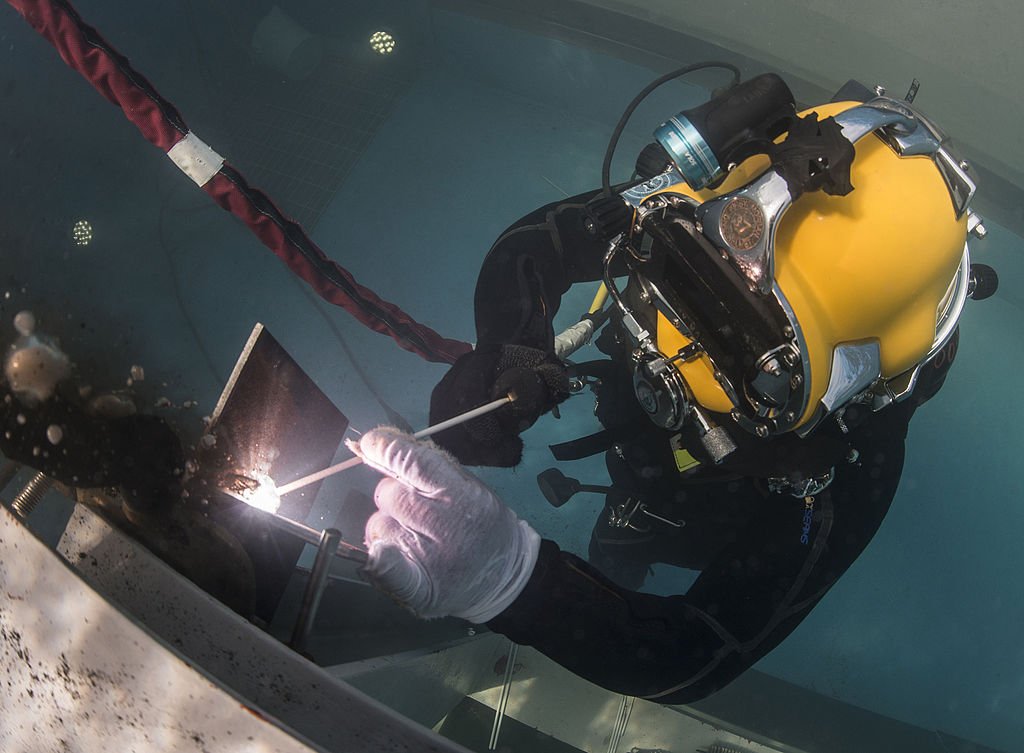

В начале 1942 года в одном из институтов Москвы была создана специальная лаборатория. Подводная сварка проводилась в огромной учебной камере, изобретались новые способы создания прочных сварных соединений под водой. Сейчас подобных учебных центров много. Технология совершенствуется, разрабатываются новые виды наплавочных материалов, оборудование.

Особенности сварки под водой

Сначала о человеческом факторе:

- организм подводного сварщика во время работы испытывает давление толщи воды, работать с оборудованием сложно;

- из-за поднимающихся пузырьков, вспенивания воды снижена видимость сварочной ванны, чаще происходит смещение наплавки;

- велик риск поражения током – вода хорошо проводит электричество, любой пробой смертельно опасен.

Основные отличия сварочного процесса:

- затруднен розжиг электрода из-за слоя ржавчины;

- работать можно только сверху вниз;

- под давлением воды на воздушный пузырь шов проплавляется глубоко;

- металл сразу остывает, образуются вдавленные чешуйки на соединении;

- работа ведется на повышенных токах;

- при быстрой кристаллизации металл становится хрупким.

Понятно, что работы осуществляет только опытный сварщик, имеющий подготовку водолаза.

Область применения

Методика подводной сварки используется:

- при возведении мостов;

- для быстрого ремонта трубопроводов, проложенных по дну водоемов;

- во время аварийных ситуаций на нефтяных платформах, гидротехнических сооружениях, дамбах;

- когда нужно срочно восстановить целостность судовых гребных винтов, обшивки корабля после повреждений.

Технология разрабатывалась для оперативных действий в боевой обстановке, но сейчас все чаще применяется в мирных целях.

Виды подводной сварки

Сваривать металл в воде можно несколькими способами:

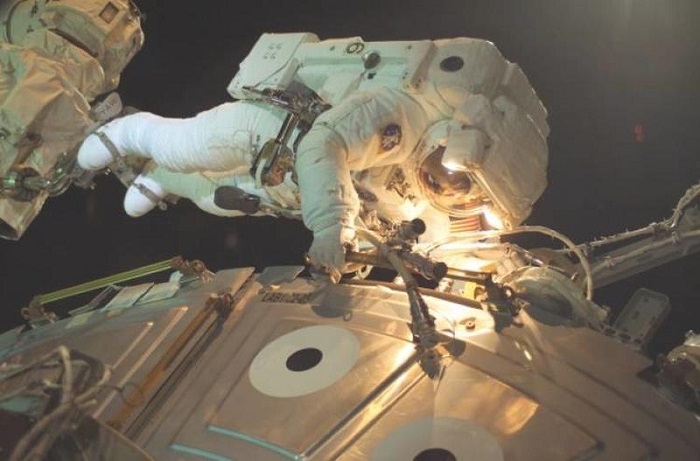

- с изоляцией рабочей зоны (в глубоководной или рабочей камере, портативном боксе);

- непосредственно в воде;

- с использованием ручного или автоматического оборудования.

Сухая подводная сварка в боксе или камере используется редко, слишком велики расходы:

- на подъемно-транспортные механизмы, удерживающие изолирующую конструкцию;

- нагнетателей воздуха;

- приборов, контролирующих показатели создаваемой среды.

Только, когда нужно получить прочные соединения, прибегают к сухим методам.

Гипербарическая сварка – частичное совмещение мокрой и сухой сварки: водолаз-сварщик находится в водной среде, а сварочный процесс происходит в небольшом боксе, из которого воздух вытесняет жидкость.

Мокрая подводная сварка подразумевает розжиг электрода в воде, не требует предварительной подготовки, но качество соединения в этом случае страдает.

Ручная подводная сварка применяется в экстренных случаях, когда важна герметичность, шов не работает на излом, кручение. Для работы необходимы специальные электроды с непромокающей обмазкой. Полуавтоматическая с использованием наплавочной порошковой проволоки применяется для создания однородных прочных швов большой длины. Результат получается хороший. Контролировать процесс проще, чем при использовании электродов по двум причинам:

- у проволоки небольшой диаметр;

- нет вспенивающей воздух обмазки.

Работать полуавтоматами в жидкой среде проще.

К сухим методам прибегают тогда, когда нужно получить прочные соединения.

Технология подводной сварки

Принцип любых сварочных процессов – расплавление металла под воздействием электрической дуги. При розжиге электрода образуется газовый пузырь – вода разлагается под воздействием электротока. Образующийся газ высвобождает пространство для дальнейшего горения электродуги.

Расплав моментально охлаждается окружающей жидкостью без образования шлакового слоя. Температура соленой морской или океанской воды может быть минусовой. Металл не успевает впитать водород, окислиться. Процесс образования пузырей во время горения дуги непрерывный. При пользовании электродами их количество увеличивается, при работе сварочной проволокой их меньше.

Форма шва

Стыковые соединения при плохой видимости выполнить сложно. Для глубинных работ приемлемы тавровые швы и сварка внахлест. Наплавочный шов получается ровным, положение присадки можно скорректировать на ощупь.

Напряжение и ток

Под водой сваривают металл на высоком напряжении, чтобы поддерживалось стабильное горение дуги. В сравнении с обычными настройками, увеличивают от 30 до 35 В. Ток делают максимальным.

Желательно работать на постоянном токе, при переменном электродуга менее стабильная. Напряжение и сила тока увеличиваются с глубиной погружения. Технических ограничений по глубинности нет, можно варить металл при любом давлении воды.

Оборудование и расходные материалы

Подводная сварка производится типовыми генераторами тока: трансформаторами, инверторами, выпрямителями. Рекомендуемые параметры применяемого оборудования:

- напряжение 80 – 120 В;

- ампераж 180 – 220 А.

Кабель, шланги должны соответствовать стандартам электробезопасности, подводная сварка сопряжена с поражениями током, особенно в морской воде с высоким содержанием солей. При энергопотерях ухудшается горение дуги.

Электроды для подводной сварки делают с парафиновым или нитролаковым покрытием, часто применяют СВ-08, СВ-08ГА и подобные. Рекомендуемая порошковая проволока – СВ-08Г2С, ППС-АН1. Размер выбирается в зависимости от толщины свариваемых металлов.

Подводная сварка невозможна без использования скафандра. Когда применяется глубоководный металлический, важно соблюдать расстояние до рабочей зоны, чтобы не возникал разряд между инструментом и скафандром.

Требования к водолазам-сварщикам

Глубинность подводной сварки под водой ограничена возможностями человеческого организма. Во время резкого всплывания возникает декомпрессия – в крови образуются пузырьки газа. Водолаз-сварщик проходит двойное обучение:

- профессиональный курс сварщика на присвоение высокого разряда;

- профподготовку водолазов, дайверов, важно научиться правильно пользоваться аквалангом, рассчитывать время пребывания под водой, определять временные интервалы глубинной выдержки во время всплытия на поверхность.

В процессе подготовки кадров особое внимание уделяется технике безопасности, специалист должен уметь хорошо плавать, проверять оборудование, знать нюансы сварочного процесса. В затрудненных условиях важно правильно организовать рабочее место, чтобы не создавались лишние помехи от течений, волн. В рабочей зоне не должны находиться незакрепленные предметы.

Для подводной работы необходимо иметь представление об устройстве обшивки ремонтируемых судов, особенностях гидросооружений, возводимых мостовых конструкций. Обучение водолазов-сварщиков проводится в специализированных центрах, где есть бассейны, разнообразное сварочное оборудование.