В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Виды электрошлаковой сварки

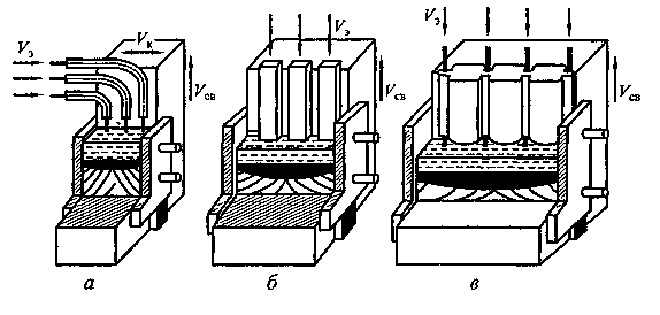

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Оборудования и материалы для ЭШС

Технология предполагает использование ограничительных ползунов из чистых медных сплавов и шлакообразующих флюсов. Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.